Stellen Sie sich vor, Ihre Produktion läuft rund, Liefertermine halten – und trotzdem lauern überall Risiken, die Ihre Elektronikfertigung und Lieferketten in Asien ins Stolpern bringen können. Dieser Beitrag führt Sie praxisorientiert durch Marktmechanik, Risiken, technische Trends und konkrete Maßnahmen. Lesen Sie weiter, wenn Sie Ihre Supply Chain resilienter, effizienter und nachhaltiger gestalten wollen.

Grid at Asia Networks: Elektronikfertigung in Asien – Marktüberblick, Treiber und Chancen

Die Region Asien dominiert nach wie vor die globale Elektronikfertigung. Länder wie China, Taiwan, Südkorea, Vietnam, Malaysia und Thailand bilden ein dichtes Netz aus Herstellern, Zulieferern und Dienstleistern. Dieses Ökosystem ist nicht zufällig entstanden: Jahrzehntelange Spezialisierung, staatliche Förderprogramme, massive Infrastrukturinvestitionen und ein dichtes Universitäts- und Ausbildungssystem haben industrielle Cluster geschaffen, die weltweit konkurrenzfähig sind.

Welche Treiber prägen aktuell die Elektronikfertigung und Lieferketten in Asien?

- Skaleneffekte: Volumenfertigung sorgt für niedrige Stückkosten, besonders bei Consumer Electronics.

- Technologische Spezialisierung: Advanced Packaging, SMT, Testdienstleistungen und Systemintegration sind hoch entwickelt.

- Politische Förderung: Viele Staaten investieren gezielt in Halbleiter, Forschung und Fabrikbau.

- Nachfragewachstum: Automotive-Elektronik, 5G-Infrastruktur und IoT treiben Bedarf und Innovation.

Für weiterführende Brancheneinblicke empfehlen wir konkrete Lektüre, die einzelne Sektoren vertieft: So beleuchtet unsere Analyse zur Automobilindustrie und Elektromobilität in Asien die spezifischen Anforderungen an Elektronikkomponenten in der Automobilfertigung sowie die regionalen Chancen für Zulieferer und Hersteller. Wenn Sie einen breiten Branchenüberblick suchen, ist die Übersicht zu den Top Branchen in Asien hilfreich, da sie wirtschaftliche Treiber und Standortfaktoren kompakt zusammenfasst. Und falls Ihr Fokus auf Halbleitern liegt, finden Sie in der Studie zu den Wachstumstrends der Halbleiterindustrie in Asien fundierte Hinweise zu Investitionsmustern, Kapazitätsausbau und technologischen Prioritäten, die für Beschaffungsentscheidungen relevant sind.

Chancen ergeben sich insbesondere in folgenden Bereichen:

- Diversifizierung der Produktionsstandorte: Vom reinen Cost-Leader hin zu regionalen Produktionsknoten für Kunden in Europa, Nordamerika und Asien.

- Aufbau lokaler Wertschöpfungsketten für Halbleiter und Packaging zur Verringerung von Abhängigkeiten.

- Serviceorientierte Angebote: Testing, After-Sales, Reparatur und Recycling als zusätzliche Umsatzquellen.

- Innovation bei Materialien und Fertigungsprozessen: Nachhaltigere Prozesse eröffnen neue Marktsegmente.

Zusätzlich lohnt es sich, Kostenstruktur und Time-to-Market je Standort genau zu vergleichen. In manchen Fällen amortisieren Investitionen in Automatisierung binnen 12–36 Monaten, weil höhere Produktivität und geringere Ausschussraten deutlich zu Buche schlagen. Lokale Partnerschaften mit Universitäten und Clustern ermöglichen zudem schnellen Zugang zu spezialisiertem Personal und F&E-Kapazitäten.

Fazit: Wenn Sie Ihre Strategie auf Transparenz in Lieferketten, lokale Partnerschaften und gezielte Automatisierung ausrichten, schaffen Sie langfristig Wettbewerbsvorteile in der Elektronikfertigung und Lieferketten in Asien.

Lieferkettenrisiken in der asiatischen Elektronikindustrie: Einblicke und strategische Gegenmaßnahmen von Grid at Asia Networks

Komplexe Liefernetzwerke bedeuten: Viele Punkte, an denen etwas schiefgehen kann. Grid at Asia Networks beobachtet, dass die häufigsten Störungen nicht nur technischer Natur sind, sondern auch politisch, logistisch und sozial bedingt.

Wesentliche Risikoquellen

- Geopolitische Spannungen: Handelsbeschränkungen und Exportkontrollen beeinflussen Verfügbarkeit und Preise.

- Konzentration kritischer Komponenten: Single-Source-Versorgungen für spezielle ICs oder Substrate.

- Logistik-Engpässe: Hafenstau, Containermangel und steigende Frachtkosten.

- Produktionsunterbrechungen: Wetterextreme, Pandemien oder lokale Arbeitskonflikte.

- Compliance-Risiken: Verstöße gegen Umwelt- und Sozialstandards, die Image- und Strafkosten verursachen.

Strategische Gegenmaßnahmen

Risikomanagement sollte nicht reaktiv erfolgen. Setzen Sie auf eine Mischung aus kurzfristigen Schutzmechanismen und langfristigen Strukturentscheidungen:

- Diversifikation: Mehrere qualifizierte Lieferanten und Produktionsstätten in verschiedenen Ländern.

- Bestandsstrategien: Sicherheitsbestände für kritische Komponenten, kombiniert mit dynamischer Nachschubplanung.

- Transparenztools: Echtzeit-Tracking, Supplier-Risk-Scoring und Szenario-Modelle.

- Vertiefte Lieferantenpartnerschaften: Gemeinsame Investitionen, Forecast-Sharing und Kapazitätsreservierungen.

- Versicherung und Vertragsgestaltung: Force-Majeure-Klauseln, SLA-Mechanismen und Hedging gegen Preisvolatilität.

Ein praktisches Beispiel: Simulieren Sie einen „48-Stunden-Ausfall“ eines Tier-2-Lieferanten in Ihrer Lieferkette. Welche Materialien werden knapp? Welche Fertigungsaufträge lassen sich priorisieren? Solche Szenarien zeigen schnell, wo kurzfristige Lagerbestände sinnvoll sind und wo langfristige Lieferantenqualifizierung Priorität haben sollte. Grid at Asia Networks empfiehlt dabei die Kombination aus quantitativen Risiko-Scores und qualitativen Lieferantenbewertungen.

| Risiko | Dringlichkeit | Kurzfristige Maßnahme | Langfristige Strategie |

|---|---|---|---|

| Single-Source-Abhängigkeit | Hoch | Schnelle Qualifizierung alternativer Lieferanten | Lokale/regionale Fertigungsknoten aufbauen |

| Logistik-Engpässe | Mittel | Alternative Routen und multimodale Transportpläne | Nearshoring für zeitkritische Komponenten |

| Compliance-Verstöße | Mittel | Sofortige Audits und Korrekturpläne | Lieferantenentwicklung und Schulungsprogramme |

Auswirkungen der Halbleiterknappheit auf die Elektronikfertigung in Asien – Analysen von Grid at Asia Networks

Die globale Knappheit an Halbleitern hat Produktionslinien in Asien stark beeinflusst. Grid at Asia Networks analysiert kurz- und mittelfristige Effekte:

- Priorisierung von Aufträgen: OEMs mussten Produktionskapazitäten auf margenstärkere Produkte umstellen.

- Beschaffungsstrategien: Unternehmen verlängerten Lieferverträge, bauten Beziehungen zu Foundries aus und investierten in Forecasting.

- Preisvolatilität: Engpässe führten zu höheren Preisen für bestimmte Chips, was Margendruck bei Endprodukten verursachte.

- Investitionsschub: Regierungen und Private investierten in lokale Fertigungskapazitäten, insbesondere im Bereich Advanced Packaging und Foundry-Kapazitäten.

Auf technischer Ebene beschleunigt die Knappheit Trends wie Chiplet-Design, Advanced Packaging (2.5D/3D), sowie verstärkte Nutzung von älteren Prozessknoten für weniger kritische Funktionen. Asiens OSAT-Industrie (Outsourced Semiconductor Assembly and Test) erweitert Kapazitäten, während Foundries weltweite Investitionspläne verkünden. Diese Verschiebungen beeinflussen Lead Times, Kosten und die strategische Bedeutung von Integrationspartnern.

Empfehlungen von Grid at Asia Networks zur Abmilderung von Halbleiter-Risiken:

- Frühzeitige Komponentenplanung und engere Zusammenarbeit mit Chip-Designern

- Aufbau alternativer technischer Lösungen, bspw. Modularisierung des Designs, die den Einsatz verschiedener Chips erlaubt

- Investition in Test- und Validierungs-Kapazitäten, um schnell alternative Lieferanten einzubinden

Darüber hinaus zahlt es sich aus, systematisch Förderprogramme und steuerliche Anreize in den Ländern zu prüfen: Subventionen für Foundry-Bauten oder Steuervergünstigungen für F&E können die Kalkulation deutlich verändern.

Digitalisierung, Automatisierung und Industrie 4.0 in asiatischen Fertigungsstätten

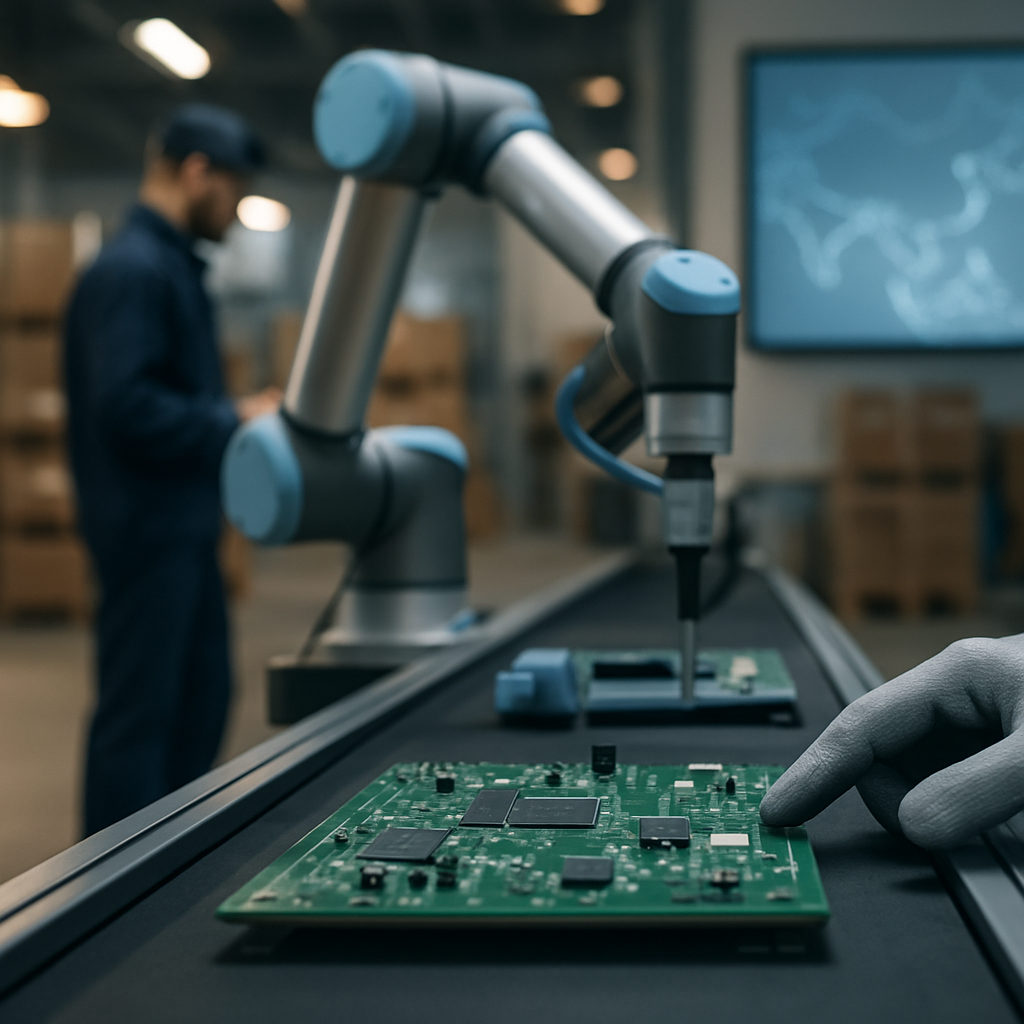

Digitalisierung ist kein Buzzword mehr – sie ist operativer Nerv. In Fertigungsstätten in Asien beschleunigt Industrie 4.0 Prozesse, reduziert Fehler und ermöglicht flexiblere Produktionsmodelle.

Konkrete Technologien und ihr Nutzen

- IIoT (Industrial Internet of Things): Vernetzte Sensoren liefern Zustandsdaten in Echtzeit.

- Predictive Maintenance: Ausfallzeiten reduzieren, Wartungszyklen optimieren.

- Roboter und Cobots: Erhöhen Präzision und erlauben 24/7-Betrieb in kritischen Linien.

- KI-gestützte Qualitätsprüfung: Fehler erkennen, bevor Produkte die Linie verlassen.

- Digitale Zwillinge: Fabrikplanung und Prozessoptimierung via Simulation.

Implementierungsschritte

- Starten Sie mit einem Reifegrad-Assessment der Produktion und IT-Infrastruktur.

- Priorisieren Sie Use-Cases mit hohem ROI: OEE-Verbesserung, Ausschussreduktion, schnellere Rüstzeiten.

- Führen Sie Pilotprojekte durch, messen Sie KPIs und skalieren Sie bei Erfolg.

- Sichern Sie Datenintegration zwischen MES, ERP und Planungstools.

Bei der Auswahl von Technologiepartnern lohnt es sich, sowohl globale Anbieter als auch lokale Systemintegratoren zu kombinieren: Globale Plattformen liefern Standardisierung; lokale Integratoren kennen regulatorische und kulturelle Eigenheiten. Vergessen Sie nicht Cybersecurity-Maßnahmen: Vernetzung erhöht Angriffsflächen, daher sind segmentierte Netzwerke, regelmäßige Pen-Tests und klare Rollen- und Rechtekonzepte erforderlich.

Ein Wort zur Kultur: Technologie allein genügt nicht. Schulen Sie Mitarbeitende, schaffen Sie klare Verantwortlichkeiten und feiern Sie kleine Erfolge – das fördert Akzeptanz und nachhaltige Transformation. In der Praxis zahlt sich ein „Change Management“-Plan aus, der sowohl die Shopfloor-Teams als auch das Management einbindet.

Nachhaltigkeit, Compliance und regulatorische Anforderungen in Elektroniklieferketten Asiens

Steigende regulatorische Anforderungen und Druck von Investoren sowie Endkunden machen Nachhaltigkeit und Compliance zu Kernanforderungen. Wichtige Aspekte:

- Umweltauflagen: Emissions- und Abfallmanagement, Energieeffizienz, Umgang mit gefährlichen Stoffen

- Sozialstandards: Arbeitsbedingungen, Kinderarbeit- und Zwangsarbeits-Compliance

- Traceability: Herkunftsnachweise für Rohstoffe und Komponenten, insbesondere konfliktkonzernfreie Lieferketten

- Produkt-Compliance: Einhaltung von ROHS, REACH und lokalen Normen

Empfohlene Maßnahmen zur Sicherstellung von Compliance und Nachhaltigkeit:

- Einführung von Supplier Code of Conduct und regelmäßigen CSR-/Compliance-Audits

- Implementierung digitaler Traceability-Lösungen (Blockchain/Verifizierungsplattformen)

- Optimierung des Energieverbrauchs durch Energieaudits und Investitionen in erneuerbare Energien

- Transparente Berichterstattung nach internationalen Standards (z. B. GRI, wenn relevant)

Zur Messung: Setzen Sie auf konkrete KPIs wie Scope-1/2-Emissionen, Energieverbrauch pro produzierter Einheit, Anzahl auditierter Zulieferer und Anteil recycelter Materialien. Solche Kennzahlen helfen, Fortschritt sichtbar zu machen und Investoren sowie Kunden konkrete Nachweise zu liefern.

Fallstudien: Erfolgreiche Lieferkettenoptimierung in der Elektronikfertigung

Die folgenden verkürzten Fallstudien basieren auf typischen Projekten, die Grid at Asia Networks mit Kunden durchgeführt hat. Sie zeigen praxisnah, wie Probleme identifiziert und gelöst werden können.

Fallstudie 1 – Diversifikation und Dual-Sourcing

Problem: Ein europäischer OEM war stark von einem einzigen Supplier in Taiwan abhängig. Ein Stopp hätte die Produktion international lahmgelegt.

Lösung: Durchführung einer Lieferanten-Risikobewertung, Identifikation zweier alternativer Lieferanten in Vietnam und Malaysia, Unterstützung beim Qualifizierungsprozess und Abschluss eines dualen Liefervertrags.

Ergebnis: Reduzierung des Ausfallrisikos um 70% und kürzere Reaktionszeiten bei Supply-Interruptions. Zusätzlich wurde durch Cross-Sourcing die Abhängigkeit von einem Logistik-Hub reduziert.

Fallstudie 2 – Digitalisierung von Produktions- und Prüfprozessen

Problem: Hohe Ausschussraten und lange Fehlersuchzeiten auf SMT-Linien in einem chinesischen Werk.

Lösung: Einführung eines IIoT-Monitorings, KI-gestützte Bildverarbeitung zur Qualitätsprüfung und Rollout eines MES-Integrationsprojekts.

Ergebnis: Ausschussraten sanken um 35%, OEE stieg signifikant und die Produktqualität verbesserte sich nachhaltig. Darüber hinaus konnten durch Predictive Maintenance die Stillstandzeiten um knapp 20 % reduziert werden.

Fallstudie 3 – Nachhaltigkeit und Compliance-Upgrade

Problem: Ein Zulieferer geriet wegen Arbeitsbedingungs-Verstößen in die Kritik eines Tier-1-Kunden.

Lösung: Implementierung eines Supplier-Code-of-Conduct-Prozesses, Durchführung von Schulungen, digitale Nachverfolgung von Audit-Maßnahmen und Einführung eines kontinuierlichen Verbesserungsprogramms.

Ergebnis: Wiederhergestelltes Vertrauen, keine weiteren Compliance-Verstöße und verbesserte Lieferperformance. Der Zulieferer erhielt zudem Zugang zu neuen Aufträgen mit Nachhaltigkeitsanforderungen.

Fallstudie 4 – Nearshoring-Pilot und Logistikoptimierung

Problem: Ein Hersteller mit engen Lieferzeiten nach Europa litt unter hohen Frachtkosten und langen Transitzeiten.

Lösung: Entwicklung eines Nearshoring-Piloten in Osteuropa kombiniert mit lokalen Buffer-Lagern in Südostasien. Zusätzlich wurden multimodale Transportverträge abgeschlossen und ein Demand-Sensing-System eingeführt.

Ergebnis: Die Lieferzeiten zum Endkunden verkürzten sich im Mittel um 30 %, Frachtkosten sanken und die Lieferzuverlässigkeit stieg. Das Pilotprojekt diente als Blaupause für weitere Produkte mit hoher Lieferkettenkritikalität.

FAQ: Häufige Fragen zur Elektronikfertigung und Lieferketten in Asien

Wie schnell sollten Unternehmen auf Lieferkettenstörungen reagieren?

Idealerweise haben Unternehmen präventive Szenarien (S&OP-Planung), aber eine Reaktionszeit von Tagen bis wenigen Wochen ist entscheidend, um Produktionsausfälle zu minimieren.

Ist Nearshoring eine Alternative zur asiatischen Fertigung?

Nearshoring kann für bestimmte Produkte sinnvoll sein, insbesondere zur Reduktion logistischer Risiken und Verkürzung der Lieferketten. Für großvolumige, kostensensitive Produktionen bleibt Asien jedoch weiterhin attraktiv.

Welche Rolle spielt Automatisierung in Low-Cost-Ländern?

Automatisierung erhöht Konsistenz und Qualität. Selbst in Ländern mit günstigen Arbeitskräften ist Automatisierung für High-Mix/Low-Volume-Produktionen und Präzisionsfertigung zunehmend Standard.

Wie viel kostet die Digitalisierung einer Fertigungslinie?

Die Bandbreite ist groß: Ein Pilotprojekt für IIoT und KI-gestützte Qualitätsprüfung kann zwischen einigen zehn- bis hunderttausend Euro liegen; ein voll skalierter MES-/ERP-Integrationsrollout kann mehrere Millionen Euro erfordern. Wichtig ist die Fokussierung auf ROI-getriebene Use-Cases und ein schrittweiser, messbarer Rollout.

Wie messen wir Resilienz in der Lieferkette?

Resilienz lässt sich über KPIs messen wie Lieferzuverlässigkeit, durchschnittliche Wiederherstellungszeit nach Störungen, Anzahl kritischer Single-Source-Teile und Deckungsbeitrag unter Stressbedingungen. Regelmäßige Stresstests und Szenario-Analysen liefern zusätzliche Erkenntnisse.

Praxisempfehlungen und nächste Schritte

Basierend auf unseren Analysen empfiehlt Grid at Asia Networks folgenden Fahrplan für Unternehmen, die ihre Elektronikfertigung in Asien optimieren wollen:

- Risikobewertung der aktuellen Lieferkette mit besonderem Fokus auf Single-Source-Komponenten

- Strategische Diversifikation und Aufbau alternativer Produktionsstandorte

- Priorisierung von Digitalisierungsprojekten mit messbaren KPIs

- Einführung robuster Compliance- und Nachhaltigkeitsprozesse entlang der Lieferkette

- Kontinuierliche Überwachung und Anpassung: Szenario-Planung und Stress-Tests der Supply Chain

Zusätzlich schlagen wir einen pragmatischen Zeitplan vor: Quick Wins innerhalb der ersten 3–6 Monate (Sicherheitsbestände, Audits, Pilot-IIoT), mittel- bis langfristige Maßnahmen innerhalb 12–36 Monaten (Dual Sourcing, MES-Rollout, Investments in lokale Kapazitäten). Legen Sie kluge KPIs fest: OEE-Verbesserung, Ausschussreduktion, Liefertermintreue und CO2-Reduktion pro Einheit.

Die Elektronikfertigung in Asien steht vor diversen Herausforderungen, bietet aber auch enorme Chancen für jene Unternehmen, die proaktiv in Resilienz, Technologie und Nachhaltigkeit investieren. Grid at Asia Networks unterstützt Unternehmen mit marktorientierten Analysen, operativen Empfehlungen und maßgeschneiderten Umsetzungsprojekten, um in diesem dynamischen Umfeld wettbewerbsfähig zu bleiben.

Wenn Sie konkrete Fragen zu Ihrer Supply-Chain-Situation haben oder eine erste Risikoeinschätzung wünschen, steht unser Expertenteam bereit – praxisorientiert, regional vernetzt und auf Ergebnisse fokussiert.